百科 检测留言

百科 检测留言

夹层玻璃线

夹层线原理和用途

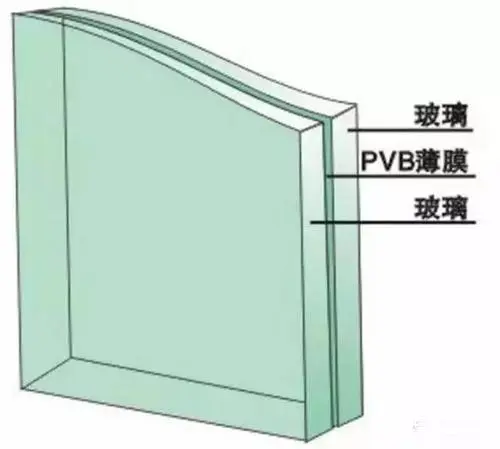

夹层玻璃

是把两片

玻璃

或多片玻璃用有机胶粘合在一起,使玻璃强度增加。当外层玻璃受到冲击发生破裂时,碎片被胶粘住,只形成辐射状裂纹,不致因碎片飞散造成人身伤亡事故。它主要用于汽车风挡、船舶、飞机、火车及高层建筑等。

夹层线组成部分

夹层玻璃线是加工建筑用玻璃、

装饰玻璃

、汽车挡风玻璃和

防弹玻璃

的必备设备。

采用模块化设计

主要由自动上片台、清洗干燥机、

PVB

胶膜铺摊机、合片定位输送机、行走吸盘吊架、预压机、蒸压釜、下片台等组成。它主要由自动上片台、清洗干燥机、

PVB

胶膜铺摊机、合片定位输送机、行走吸盘吊架、预压机、蒸压釜、下片台等组成

可根据客户要求实现不同配置的自动化联机。

可加工玻璃尺寸为

3600×2400mm

。(并可根据客户需要尺寸设计)

设备简介

1

、上片台翻转臂主驱动采用减速机和带编码器采集信号,速度过渡平滑,吸片准确。

Ø

2

、玻璃清洗机对清洗

LOW-E

玻璃无划伤。玻璃表面无污点和水点及水雾。

Ø

3

、自动预定位机定位准确。

Ø

4

、自动吸盘吊架自动化程度高,采用伺服机构传动,定位准确,多片玻璃叠差小于

0.5

毫米,提升高度达到

300

毫米。

Ø

5

、

PVB

胶膜铺摊机:可放置

2-8

卷膜。放膜收膜电动完成

Ø

6

、预压机加热管采用中波远红外辐射管加热。主加热段设置风循环系统,确保炉内的温度更充分更均匀。前后两对大压辊采用独立传动机构,间隙调节准确,玻璃出片时无冲击现象。

Ø

尾端设有翻转卸片台,方便大片及厚片玻璃的下片。

JCX2560

型普通夹层玻璃线总体特点

1

、整线电气控制:

整线采用

PLC

集中控制,触摸屏显示及操控。设有多层次安全保护,闭环反馈,能及时根据实际工况,自动调控各段速度。整体设计合理、美观、操作简便,元器件选用精良。变频器控制所有传送电机,确保每段之间的速度平稳过渡,按工艺设定的速度准确无误运行。

2

、清洗干燥机:

配有能清洗镀膜玻璃和硬

LOW-E

玻璃的高质量清洗毛刷,玻璃清洗干净无斑痕。厚度在

2.8~25mm

之间清洗。上部可整体升高至

450mm

,便于清洗和维修。

3

、合片室:

由取片机和合片机、手控吸盘吊架等组成,人工控制叠片,方便快捷。

4

、胶膜摊铺

胶膜铺摊机采用电动铺摊,电动回膜。

3

卷胶膜平铺放置,操作方便简单,胶膜更换快速方便。

5

、玻璃预压

玻璃辊压机结构合理,操作简单,主传动采用变频调速,齿轮传动,采用石英管加热,各段分区控制。前后两对大压滚与加热部分同步传动,大压辊间隙调节采用

PLC

控制及设置,显示器显示和操作,确保两支大压辊之间间隙一致。

6

、强制对流玻璃蒸压釜

高压部分使用强制对流玻璃蒸压釜,

PLC

自动控制,人机界面操做,实现安全可靠,高效节能。

(

1

)采用先进的等距分区加热、分级冷却结构,配合强制对流系统,真正做到节能、高效、省时。

(

2

)先进的

PLC

控制系统和触摸屏人机交换使操作更为简单方便

(

3

)面对用户的

CPC

(合成工艺控制)软件,使整个工作情况一目了然,软件包含:工艺控制、数据交换、安全保护、质量控制、报警输出等。

夹层玻璃的工艺流程

一、玻璃清洗机将玻璃清洗干净,同时把玻璃烘干

二、升降台将清洗干净的玻璃,通过自动传送台将**片玻璃吸到一定高度,待第二片清洗干净的玻璃,装好胶片后再与**片玻璃合成定位

三、自动传送系统将合完胶片的玻璃,平稳的传入玻璃预热、预压机后,对玻璃进行初步预热,预压排气,初步定型

四、经初步预压定型的夹胶玻璃,在经高压釜进行高温、高压、恒温恒压定型增加夹胶玻璃的稳定性和透明度

五、操作结束后,高压釜经过冷却待温度下降到室温后,再放出釜内带压气体,使压力降至常压(压力表显示零),打开高压釜,取出玻璃。整个加工过程结束。

1st供应夹层玻璃生产线

1st供应夹层玻璃生产线

400-101-7153

400-101-7153 15201733840

15201733840